APS系统在模具行业的运用分析

一、模具行业的管理的问题与挑战

1、现状:

- 计划精准度低,合理性因人而来

- 经验不能积累、传承、数据化、量化

- 设备/模具/人力等工厂资源不能有效掌控、最大化

- 排产耗时长,少排/多排/漏排,不能杜绝

- 材料没有核算到工单到机台

- 用工没有核算到工单/订单

2、主要问题:

(1)主要工艺过程

下料---退火---制坯(外加工)---磷化----热锻---退火---磷化—冷锻---机加工---淬火---抛丸—机加工---涂油包装

(2)管理问题:

- 设备故障

- 模具短缺

- 批号跟踪

(3)生产管理的关键问题:

- 共享的信息系统

- 快速重排能力

- 降低在制品

- 产能管理(资源有限、资源平衡、替代和工艺平衡替代)

- PLM集成

- 工程变更处理

(4)生产排程的主要约束条件

- 交货期

- 订单优先级

- 物料约束

- 能力约束

- 人员约束

- 模具的约束(资源依赖性,不同模具会引起资源时间耗用和物料的消耗不同).

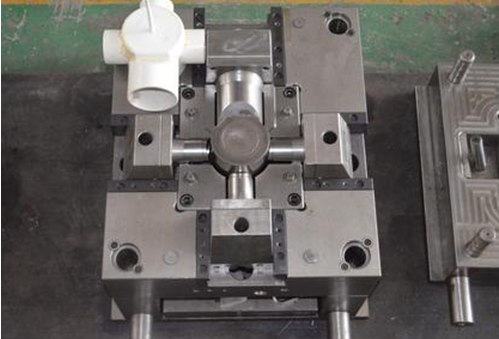

(5)模具的管理问题:

- 在热锻和冷锻工序产生模具需求.

- 模具库存管理

- 模具导致产品数量不稳定

- 模具的加工生产

- 铜电极的管理

二、模具行业的车间详细排程需求

1、排程需求处理

(1)需求变动分类

- 如定单的追加,同种产品数量的追加与周计划数量合并。

- 单独产品的追加,按照计划换产顺序执行。

- 如定单的追减,订单数量的减少,从周计划中直接冲减数量。定单的取消,首先是能否取消,其次后续计划的调整。如交期的提前、退后。

(2)需求优先规则

- 重点定单(事业部临时追加紧急计划)人工设置

- 经过多工序的产品:电镀产品、罩光喷涂产品、普通喷涂产品、印刷预装产品、需要直接注塑成品。

- 生产过程中问题点较多的产品(人为指定的):订单量较大的产品等。

(3)完工期的修正

- 如是多工厂:一事业部出关产品为T日日期。二事业部为T-2日期,三事业部为T-3日期。

- 内部工序提前时间:电镀工序提前2天,喷涂工序提前1天,印刷预装工序各0.5天。

(4)需求数量调整

最小经济批量的调整、生产数量的调整,调整的原因、事业部产线的不良、在运输过程中出现的不良。

2、资源配置:

(1)资源效率设定

设备利用率(长期计划中使用,设定时不能满负荷) 人力效率 瓶颈资源设定 多道生产工序设定产能最短板。(2)资源选择顺序

- 模具的产能

- 设备的产能

- 最优模具的选择

- 最优设备的选择

(3)产品与资源匹配优先规则

- 最优模具的选择

- 最优设备的选择

- 换模不换料的产品

- 定单量大的产品

(4)以机定产品及定同日计划上线顺序

- 特殊设备与特殊产品匹配

- 有生产机台以料选产品后以需求顺序定排产顺序

- 未生产机台以产品优选设备为优先被匹配.多个产品共用同一优选设备的以需求顺序定排产顺序.需求同序的产品换料级序定序

(5)以产品及定机台及同日计划上线顺序

- 特殊产品与特殊设备匹配

- 依产品料群定可用机台范围及依机台时间与需求时间及可用工时接近比率定顺序。工时接近的依设备顺序定设备

(6)以料定机及定产品

- 需求中有特殊料、特殊产品、特殊设备匹配

- 需求中同类料机台工时分配固定机台号及数量.(前三种)

- 同类料产品依交期匹配至可1台机连续生产的排产(依大工时需求+小量工时或拆解工时)

- 其它非同类料依机台定产品及定顺序排产

三、计划排产编制:

1、交期、成本顺序

对产品、定单组可先择交期优先级规则或成本优先级规则

2、计划锁定设置

每天下午4:00前锁当日夜班、次日白班、夜班的计划,锁定时间不含假期时间。

3、换线优先顺序

- 定单的交期

- 选择最优的模具

- 选择最优的设备

- 选择换模不换料的产品

- 选择换料(颜色)不换模的产品

- 选择符合最小经济批量的产品

- 换料应遵循颜色由浅至深的原则

4、生产工时计算

- 注塑:产品需用工时=产品数量/((3600/节拍*模腔数)*合格率)+前置工时/换线工时

- 流水线:产品需用工时=产品数量/((3600/节拍)*合格率)

5、计划排产调整设置

- 生产计划完工时间提前的前置期限(T-N-2天)

- 生产计划完工时间后延的期限(T-N+1天)

- 相邻计划的合并,48小时之内的可以合并,超过48小时的不能合并

- 计划的拆分,小于等于16小时的不能拆分,超过十六小时的可以拆分,拆分需以八小时为最小拆分单位

6、超产能的交期处理

- 模具的超产能:根据模具的可用工时先逆排后顺排看是否满足交货期,如不满足反馈客户。

- 设备的超产能:借助相邻设备群组的空余工时平衡生产,外包借力保证定单交付。

四、项目效果:

- 平均生产周期减少、准时交货率提高

- 机器利用率增加

- 减少人工不合理排产损失

- 半成品库存减少

- 人工成本减少

- 计划动态更新与实际一致

- 工单执行受控

安达发AX全流程一体化软件解决方案,是国产高端专业软件的代表,涵盖业界最优秀的APS高级计划排产、MES制造执行和WMS智能仓储,完美实现计划、排产、执行、履约、仓储闭环,是真正意义上的软件+硬件+管理的一体化解决方案。安达发AX全流程一体化解决方案已在众多模具企业上线应用,取得良好成效和行业经验。

在中国制造业产业发展大潮中,APS生产管理软件供应商能够成功,成长,壮大的基础也正是由于APS产品和服务具有高度的复制使用度,进而实现大规模交付。安达发APS智能优化排程系统,国内业界优秀的智能排程引擎,为企业实现精细化生产计划、物料计划、提供了最基础最核心的保障。二十年磨砺,上百家大中型企业成功应用经验,安达发把真正的优化排程做到了极致。安达发既能为不同行业的不同用户订制所需,又是基于一定的平台实现在市场上的批量交付。大批中国制造业企业无不生存在快速变化的市场中,其整个生产、采购、物流、销售无不处于随时进行的调整中,精细管理、敏捷经营的理念的贯彻实行,必将为企业创造最大的价值。