生产计划APS排产系统的应用

据统计,中国中小企业数量占据企业总数比例高达90%以上,吸纳就业人数占城镇就业人口的80%。增强中小企业竞争力,对经济发展和人民生活水平具有十分重要的意义。中小企业典型的生产特点是多品种、小批量。面对多品种、小批量的生产特点,企业生产计划排程是个难题。因为品种多,导致数据计算量大,而批量小又会导致设备换线频繁。

提升企业竞争力需要将企业资源充分利用,生产资源包括作业人员和作业设备。APS是运用计算机技术实现对生产计划的自动排程。APS将生产计划排程的经验、规则固化到软件上,降低排产人员的技能门槛,提高生产资源利用率,增加企业竞争力。

例如有一家机械加工企业,500多员工,零件超过3000种,生产类型属于典型的多品种,小批量。面对生产计划排程的难题,快速上线了APS系统,用于企业生产计划自动排程。本文将介绍APS的整体设计框架,供相关企业部署APS系统时参照。

APS系统整体框架

理论的发展也是台阶式的,新的理论是在原有理论的基础上发展起来的。APS理论是在MRP理论基础上发展起来的,MRP理论考虑了产品的零件结构,对零件需求量进行展开计算,但是MRP没有考虑设备能力约束,相当于无限能力排产,APS又发展了一步,它考虑设备能力,是有限生产能力排产。

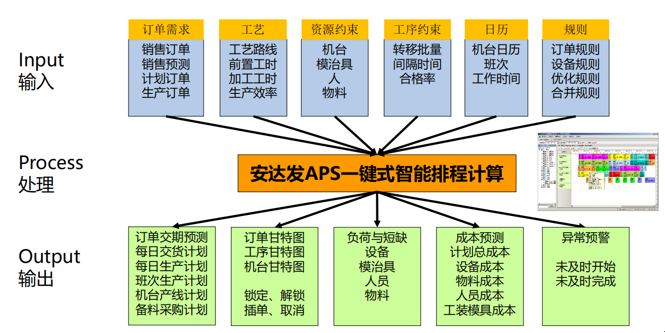

安达发APS高级计划与排程核心功能如下

生产企业接到销售订单后,首先是排产计划。生产计划的实质是保证销售订单和生产规划对产品的需求(需求什么,需求多少和什么时候需求)与所使用的资源取得一致。生产计划着眼于销售什么和能够制造什么,这样就能为车间制定一个合适的“生产计划需求表”,并且以粗生产能力数据计算为基础调整这个计划,直到负荷平衡。

安达发APS智能优化排程系统,国内业界优秀的智能排程引擎,为企业实现精细化生产计划、物料计划、提供了最基础最核心的保障。二十年磨砺,上百家大中型企业成功应用经验,安达发把真正的优化排程做到了极致。 简单地说,生产计划是确定每一具体的最终产品在每一具体时间段内生产数量的计划,有时也可能先考虑组件,最后再下达最终装配计划。 安排了生产计划之后,可以根据生产计划形成外协零件采购计划,这里指的零件是不需要公司内部加工的零件,因不需要公司内部加工,也就不占用公司设备生产能力,从外协厂采购之后,就是零件单品的成品。安排了产品的主生产计划之后,就可以计算该类零件的采购计划。

对于稍有规模的企业,最终产品一般都是组装品。一般的生产规律都是组装很快,但是单体零件加工周期很长。例如,汽车企业的流水线每几分钟可以组装一台轿车,但轿车里面发动机壳体从铸造到加工可能就需要两个月时间。对于稍有规模的企业,主生产计划是其装配计划,有了装配计划后,需要对产品结构进行分解,得到单体零件的需求量,然后计算单体零件需要的加工能力。在满足设备能力的前提下,按照加工顺序排好零件先后加工次序。排好单体零件加工计划之后,然后是根据单体零件加工需要的时间下达原材料采购计划。

随着制造行业进入数字化转型的深水区,安发达在持续夯实自身技术的同时,聚焦行业核心需求场景,积极携手广大合作伙伴,打造可满足更多行业需求的场景化解决方案,助力制造业数字化转型,成就智能制造发展新动能。